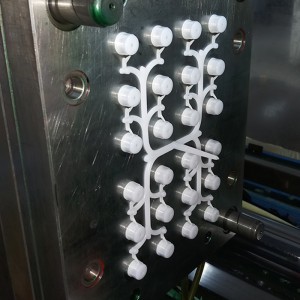

Bir musluk kalıbı, tıbbi cihazlar veya laboratuvar ekipmanları gibi çeşitli uygulamalarda sıvı veya gaz akışını kontrol etmek için kullanılan vanalar olan muslukları üretmek için üretim sürecinde kullanılan bir araçtır. Bir musluk kalıbının çalışma şekli üç şekildedir: Kalıp Tasarımı ve Boşluk Oluşturma: Musluk kalıbı, istenen musluk şeklini ve işlevselliğini oluşturmak için tasarlanmıştır. Genellikle çelikten yapılmış ve erimiş malzemenin enjekte edildiği bir veya daha fazla boşluk oluşturmak üzere bir araya gelen iki veya daha fazla yarıdan oluşur. Kalıp tasarımı, muslukun düzgün çalışmasını sağlamak için giriş ve çıkış portları, sızdırmazlık yüzeyleri ve kontrol mekanizmaları gibi gerekli özellikleri içerir. Erimiş Malzeme Enjeksiyonu: Kalıp kurulduktan ve güvenli bir şekilde kapatıldıktan sonra, genellikle termoplastik veya elastomerik bir malzeme olan erimiş malzeme, yüksek basınç altında boşluklara enjekte edilir. Enjeksiyon, malzemeyi kanallardan ve kalıp boşluklarına zorlayan enjeksiyon kalıplama makinesi gibi özel makineler kullanılarak gerçekleştirilir. Malzeme boşlukları doldurarak musluk tasarımının şeklini alır. Soğutma ve Ejeksiyon: Erimiş malzeme kalıba enjekte edildikten sonra soğumaya ve katılaşmaya bırakılır. Soğutma, kalıptan bir soğutucu dolaştırılarak veya soğutma plakaları kullanılarak kolaylaştırılabilir. Malzeme katılaştıktan sonra kalıp açılır ve bitmiş musluk boşluklardan dışarı atılır. Ejeksiyon, ejektör pimleri veya hava basıncı gibi çeşitli mekanizmalarla sağlanabilir. Kusurların ve boyutsal doğruluğun denetlenmesi de dahil olmak üzere kalite kontrol önlemleri, muslukların gerekli özellikleri karşıladığından emin olmak için bu aşamada gerçekleştirilebilir. Genel olarak, güvenilir bir şekilde çalışan yüksek kaliteli musluklar üretmek için iyi tasarlanmış ve hassas bir şekilde üretilmiş bir musluk kalıbı çok önemlidir. Kalıp, çeşitli endüstrilerde akışkan kontrol uygulamaları için yaygın olarak kullanılan muslukların verimli ve tutarlı bir şekilde üretilmesini sağlar.